Por Mitsubishi Motors |

El diseño y fabricación de las camionetas nuevas depende de varios elementos. La mayoría de fabricantes prefieren materiales que sean ligeros, económicos, seguros y reciclables.

Se trata de características exigidas en la actualidad, en donde se busca proteger, no solo a los pasajeros de una camioneta sino también al medio ambiente, reduciendo el consumo de combustible al igual que las emisiones de gas invernadero.

Si aún no conoces cuales son los materiales más usados para la fabricación de una camioneta, a continuación, te invitamos a conocer algunos de los elementos más usados en el chasis y el cuerpo de una camioneta.

Tabla de Contenidos:

Los principales elementos usados en la carrocería deben cumplir una amplia variedad de características como la resistencia térmica, química o mecánica, así como la eficiencia en su fabricación y durabilidad. El acero es la primera opción de los fabricantes con todas las cualidades antes mencionadas.

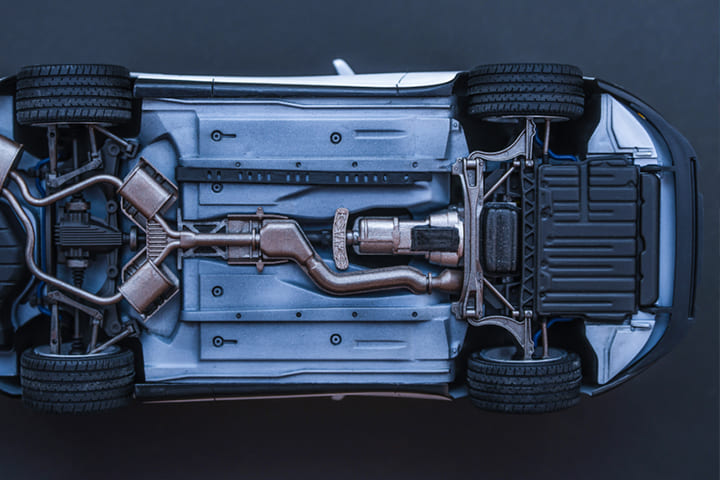

La mejora o el desarrollo en la industria del acero ha logrado que este elemento sea mucho más fuerte, ligero y rígido que en sus primeras versiones. El acero no sólo se usa en las carrocerías, sino también en el motor, el chasis, las ruedas y muchas otras partes.

El hierro y el acero son los elementos base para el desarrollo de los componentes críticos para la fabricación a gran escala de vehículos. Y lo mejor de todo, es que son de bajo costo.

La principal razón para usar el acero como base fundamental en la estructura de la carrocería es su capacidad natural de absorber la energía del impacto producida en un choque. Sin duda, un material fundamental para el desarrollo y construcción de una camioneta.

Te puede interesar: ¿Qué son los sistemas de asistencia de manejo y cuáles son los más populares?

El aluminio es ampliamente utilizado en la industria automotriz, en el chasis y en la estructura de la carrocería.

Muchos consideran que el uso del aluminio puede disminuir el peso del vehículo. Su bajo peso, su alta absorción de energía y su precisa resistencia son sus características más significativas.

Además, el aluminio es resistente a la corrosión, pero según su bajo módulo de flexibilidad, no puede sustituir a las piezas de acero. Por lo tanto, esas piezas deben ser rediseñadas para adoptar la misma resistencia mecánica.

El uso del aluminio en la industria automotriz ha crecido enormemente en un periodo corto de tiempo.

En la industria automovilística, las piezas fundidas de aluminio se han utilizado para los pistones, las culatas o cabezas del motor, los colectores de admisión y la transmisión.

En aplicaciones de chasis, se utiliza como ruedas, para soportes, componentes de frenos, suspensión, componentes de dirección y paneles de instrumentos. El aluminio se utiliza para las estructuras de la carrocería, el acabado y los accesorios exteriores como travesaños, puertas o capós.

El magnesio es otro metal ligero que está usándose cada vez más junto al aluminio en la ingeniería automotriz. Es un 33% más ligero que el aluminio y un 75% más ligero que los elementos derivados del acero.

El magnesio tiene menor resistencia a la tracción, a la fatiga y a la fuerza de arrastre en comparación con el aluminio. El módulo y la dureza de las aleaciones de magnesio son menores que las del aluminio, mientras que el coeficiente de expansión térmica es mayor.

Como tiene una baja resistencia mecánica, el magnesio puro no puede ser utilizado, debe ser aleado con otros componentes. Los componentes de aleación más comunes para aplicaciones a temperatura ambiente son los del grupo Mg-Al-Zn, que incluyen el aluminio, el manganeso y el zinc.

Se trata de un elemento que está siendo muy importante en desarrollo de los principales componentes de un vehículo. Entre sus principales cualidades se encuentran:

Hoy, los fabricantes de automóviles consideran la disminución de las emisiones de gases de efecto invernadero y la eficiencia en el uso del combustible como aspectos fundamentales en el desarrollo de sus vehículos.

Los metales ligeros pueden mejorar la eficacia del combustible más que otros factores. Los experimentos revelan que una reducción del 10% del peso puede dar lugar a una mejora del 6 al 8% en el uso del combustible.

La reducción de peso puede obtenerse de tres maneras:

La seguridad juega un papel importante en la industria automotriz, los componentes de la carrocería y el chasis se aseguran de cumplir con las pruebas de calidad más exigentes.

Las dos medidas de seguridad más importantes dentro de la industria automotriz son la resistencia a los choques y la resistencia a la penetración. Siendo más específicos, la resistencia a las colisiones, es el potencial de absorción de la energía a través de modos y mecanismos de colisión controlados. Y la resistencia a la penetración se refiere a la absorción total sin permitir la perforación.

Recuerda que puedes conocer un poco más sobre los sistemas de seguridad en una camioneta en un post anterior.

El factor más importante que impulsa a cualquier industria es el costo, el cual determina qué elementos nuevos tendrán la oportunidad de ser elegidos como nuevos componentes de un vehículo.

Esto incluye tres factores económicos principales: el costo real de las materias primas, el valor añadido de fabricación y el costo de diseño.

Las aleaciones de aluminio y magnesio son más costosas que el acero y los hierros fundidos que se utilizan actualmente. Dado que el costo es elevado, las decisiones de seleccionar elementos ligeros deben justificarse en base a la funcionalidad avanzada.

Mientras tanto, el alto costo es una de las mayores barreras en el uso de materiales compuestos.

Ahora que conoces algunos de los materiales más usados para la fabricación de una camioneta, te invitamos a descubrir nuestra increíble gama de vehículos. ¡Si deseas comprar una de las camionetas que tenemos para ofrecerte, revisa nuestras principales promociones!